24 novembre 2015

Laser Apollon : l’illustration d’un savoir-faire français

La puissance que les scientifiques en attendent lors de ses premiers tirs, à savoir 5 pétawatts (PW), soit 5 millions de milliards de watts, a beau en faire le laser le plus puissant au monde, Apollon sait rester discret au cœur de ce grand chantier qu’est aujourd’hui le plateau de Saclay. C’est en effet à près de 7 mètres sous terre, dans une solide infrastructure de 17 000 m2, qui abrita l’accélérateur linéaire de Saclay, exploité entre 1969 et 1990 par le CEA, que chercheurs, ingénieurs et techniciens sont en train d’assembler ses différents composants, concrétisant ainsi un projet initié par le professeur Gérard Mourou dès le milieu des années 2000. « C’est une opportunité de pouvoir réutiliser ce bâtiment souterrain qui présente des caractéristiques uniques en termes de stabilité, ce qui est capital pour un laser comme Apollon dont le faisceau va couvrir plusieurs centaines de mètres », estime François Amiranoff, directeur de recherche au CNRS au sein du LULI (1) et responsable de ce projet depuis 2011. Posé sur une dalle de 2 mètres d’épaisseur, ce bâtiment souterrain est en effet doté de murs de béton épais de 4,80 m, certaines de ses portes pesant jusqu’à 150 tonnes. De ce vaste espace, Apollon ne va occuper qu’environ 4 000 m2 répartis en 4 grandes salles, 1 pour la chaîne amplificatrice, 1 seconde pour abriter le compresseur, enfin 2 salles expérimentales, l’une « longue focale », l’autre « courte focale ».

« Une poussière venant se déposer sur une optique peut l’endommager gravement et en détruire d’autres, risquant alors d’entraîner des destructions en cascade très coûteuses », rappelle le responsable d’Apollon. Aussi a-t-il fallu reconvertir en salle blanche l’espace au sein duquel aujourd’hui sont assemblés progressivement les différents éléments constitutifs de ce laser. Lors d’un tir d’Apollon, il s’agira de délivrer une impulsion très brève de 15 millionièmes de milliardièmes de seconde, soit seulement de l’ordre de quelques millièmes de millimètre, puis de l’étirer avant de l’amplifier pour enfin la compresser. Imaginez qu’à l’entrée du compresseur, le faisceau fera 400 mm de diamètre sur 30 cm de longueur, alors qu’à la sortie, il aura conservé le même diamètre mais sur quelques millièmes de millimètre. Les faisceaux ainsi produits seront alors acheminés jusqu’aux 2 salles expérimentales via des conduites sous vide. Là, différentes équipes de recherche du monde entier pourront mener des travaux sur la physique à très haute intensité, avec à la clé de nombreuses avancées en recherche fondamentale, mais également des applications potentielles en médecine, dans le domaine de l’imagerie et le traitement des cancers, mais aussi dans le traitement des déchets nucléaires.

Au-delà d’être en passe de décrocher le titre, si envié, de laser le plus puissant du monde, le record actuel étant détenu par PETAL, un autre laser français installé sur le Centre d’Etudes Scientifiques et Techniques d’Aquitaine (CESTA) du CEA, avec 1,2 PW réalisé en mai dernier, Apollon représente un formidable défi technique dans un domaine, celui des lasers de puissance, qui est une spécialité française où des acteurs comme Thales ou Amplitude vendent le fruit de leur savoir-faire dans le monde entier, ce qui est encore trop souvent ignoré du public. « C’est le résultat d’une très forte synergie depuis les années 60 entre les laboratoires de recherches académiques et les industriels en particulier dans le domaine des lasers et des systèmes optiques associés », souligne Français Amiranoff. Aussi le laser Apollon apparaît-il aujourd’hui comme une évidence. ■

Haut de la page

Recherche & Développement / Innovation

Optique

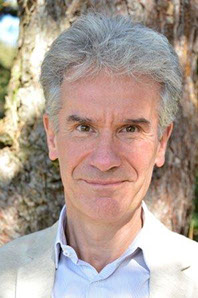

François Amiranoff, Directeur de recherche au CNRS, responsable du projet Apollon

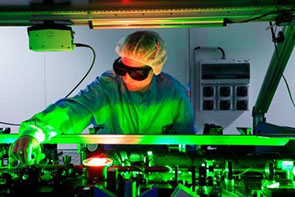

Vue d'une partie de la salle laser où le faisceau est amplifié

© Philippe Lavialle/École polytechnique

© Jérémy Barande/École polytechnique